本文

「知の拠点あいち重点研究プロジェクトIV期」 金属積層造形により信頼性の高い焼き入れ用コイルを開発~連続熱処理試験で100万回の耐久性を実証~

愛知県と公益財団法人科学技術交流財団(豊田市)では、産学行政連携の研究開発プロジェクト「知の拠点あいち重点研究プロジェクト※1IV期」を2022年度から実施しています。

この度、「プロジェクトCore Industry(コア インダストリー)※2」の研究テーマ「積層造形技術の深化によるモノづくり分野での価値創造とイノベーション創出※3」において、ティーケーエンジニアリング株式会社(弥富市)、名古屋大学の小橋 眞(こばし まこと)教授、高田 尚記(たかた なおき)教授及びあいち産業科学技術総合センターの研究グループが、金属積層造形技術※4を用いて高耐久の高周波誘導加熱※5コイル(以下「コイル」という)を開発しました。

従来のコイル製造では、手作業で一つ一つ部品を組み立てる「ろう付け※6」と呼ばれる工程を経るため、製造工期の長さとコイル寿命に課題がありました。そこで、コイル製造に積層造形を用いることで一体造形を可能にし、工期の短縮とともにコイル寿命が飛躍的に向上しました。熱処理ラインによる連続熱処理試験を実施した結果、積層造形コイルは、100万回を超える耐久性を有することが分かりました。本プロセスにより作製された銅合金は従来プロセスのものとは異なる、特殊な金属組織であり、コイルとしての使用に適した材料特性を有することも確認しました。

本開発品は、積層造形による高い設計自由度を生かすことで、より高機能なコイル開発につなげることが可能であり、熱処理技術をさらに進化させることが期待されます。

1 研究開発の背景

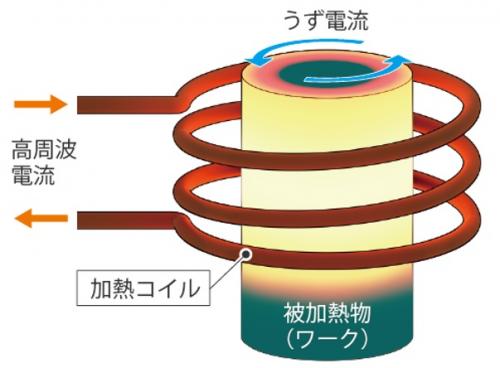

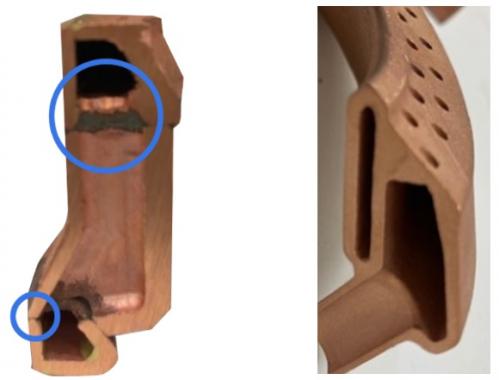

高周波誘導加熱による鉄鋼製品の焼入れは自動車部品等の製造に欠かせない熱処理技術です(図1)。誘導加熱コイルは、その焼入れプロセスの要となる基幹部品です。そのコイル材料には、高い電気伝導性や耐久性を有する純銅が用いられ、従来、その製造は職人の手作業でろう付けと呼ばれる手法で行われてきました。これによりコイル製造は工期が長い上に、熱処理を実施したときのコイル寿命の個体差(ばらつき)が大きく、ろう付けした継ぎ目から破損するために寿命が短いという課題がありました(図2)。

高周波焼入れはガス浸炭など、他の熱処理方法と比べると鋼材表面のみを誘導加熱するために熱効率がよく、低CO2排出プロセスと言えます。しかし、従来のろう付けによるコイル製造では、製造可能なコイル形状に制約があり、それに伴って熱処理可能な部品形状に制限がありました。そのため、高周波焼入れは、特殊形状の部品には対応が難しいということも課題でした。

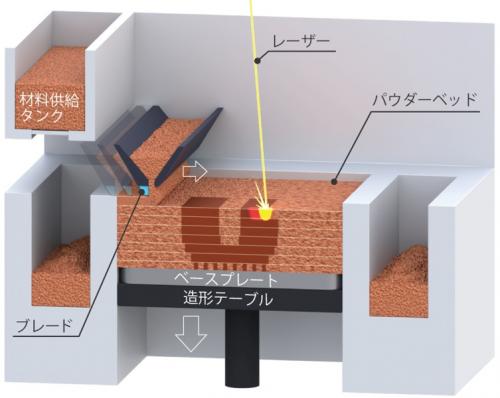

近年、積層造形技術(3Dプリンティング)が、複雑な形状の造形物の作製を可能にする技術として大きな注目を集めています。積層造形技術の中でも、L-PBF(Laser Powder Bed Fusion:レーザ粉末床溶融結合)法※7は、金属の粉末をレーザ光線で溶かし固めながら一層ずつ積み重ねて所望の形状を造形するもので、複雑形状部品の作製技術として、実用化が進んでいます。

本研究開発では、銅合金粉末を材料として金属積層造形技術を用いてコイルを作製し、高周波焼入れの熱処理ラインで、連続熱処理試験をすることで耐久性を評価しました。また、積層造形により作製された銅合金造形物について、欠陥の有無を含む品質や、金属微視組織※8を含めた材料特性も調査し、コイル適用時の信頼性の評価を実施しました。

図1 高周波焼入れ用誘導加熱コイル

図2 従来プロセス(左)、積層造形プロセス(右)で作製した部材(青丸で囲った部分はろう付け部)

2 研究開発の概要

(1)高周波焼入れ用誘導加熱コイルの開発

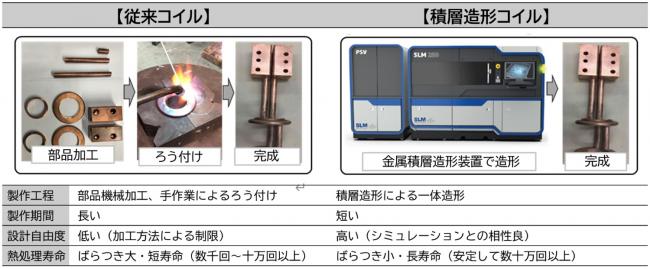

従来、ろう付けにより手作業で製造する高周波焼入れ用誘導加熱コイルには純銅材料が用いられてきました。しかし、純銅のL-PBF法による積層造形は、高いレーザ反射率や熱伝導性等の純銅材料特性から困難であることが知られています。そこで、ティーケーエンジニアリング株式会社では銅合金粉末を原料とすることでL-PBF法による積層造形を可能にし、その技術をコイル製造に適用しました。このように作製したコイルは、ろう付けの必要がなく一体造形が可能なため、工期が大幅に短縮できることが分かりました(図3)。

従来プロセスでは、焼入れに望ましいコイル形状が分かっていても、部品加工の際の制限により設計に大きな制約がありました。しかし、今回用いた積層造形プロセスでは、その制約がはるかに少ないため、設計できるコイル形状の自由度も格段に向上しました(図4)。この設計自由度の向上により、熱処理時に弱くなりやすい部分を強化した設計等、所望の形状のコイルを現実に作製することが可能となりました。一般に、L-PBF法による積層造形では、造形物の変形等の問題もありますが、コンピュータシミュレーションの活用やこれまでの設計・造形ノウハウの蓄積により、造形時の変形を抑え、寸法精度が向上したことも信頼性向上につながっています。

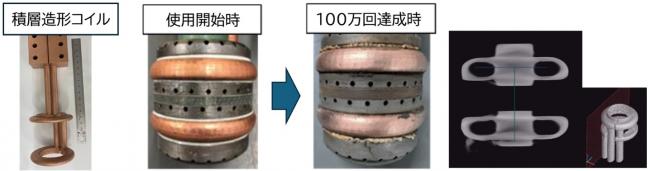

積層造形により作製したコイルの耐久性評価のため、実際に連続焼入れ試験を実施しました。その結果、焼入れ回数100万回という非常に過酷な回数の処理に耐え、従来のろう付けコイルの平均寿命が約10万回であることと比較すると、積層造形により作製したコイルは、はるかに高い耐久性を持っていることが分かりました(図5)。このような高い耐久性は一種類のコイルに限ったことではなく、積層造形により作製したコイルほぼ全てに共通しており、高い信頼性を有していることが明らかとなりました。

図3 従来プロセス(左)、積層造形プロセス(右)によるコイル作製の違い

図4 設計自由度を活かした各種積層造形コイルの例

図5 連続焼入れ試験100万回実施前後のコイル変化(灰色部分はコア)とX線CT像

(コアと呼ばれる別部材は破損が見られたものの、コイル自身は異常なし)

(2)積層造形した銅合金の材料評価

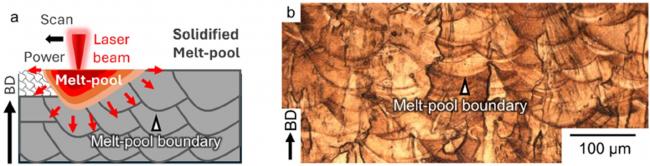

L-PBF法により積層造形した銅合金について、欠陥の有無を含む材料評価を実施しました(図6)。光学顕微鏡により金属組織を観察したところ、L-PBF法の特徴である局所的なレーザによる金属溶融・凝固過程を示す構造が明瞭に観察され、空隙等の欠陥はほとんど見られないことが分かりました(図7)。このことは、用いた銅合金粉末が適切なレーザ条件で溶融・凝固することで緻密体を形成していることを示しています。また、常温から高温での強度にも問題がないことを確認しました。

さらに、この銅合金造形物は積層造形をしたままの状態では電気伝導性が純銅と比べて大きく低いものの、適切な熱処理を施すことで電気伝導性が純銅近くまで上昇し、コイルとしての使用時においても熱処理品質に問題ないことも確認しました。

図6 材料評価に用いたL-PBF法による銅合金積層造形物

図7 L-PBF法による積層過程の模式図と銅合金造形物の組織写真

(Fig.2. Microstructural features of PBF-LB processed Cu–Cr–Zr alloy(一部抜粋):

D. Kim, N. Takata, J. Umeda, T. Shimizu and M. Kobashi, “Anomalous temperature-

dependent strength of copper alloy manufactured by laser-beam powder bed fusion”,

Additive Manufacturing Letters 11 (2024) 100236,

DOI: 10.1016/j.addlet.2024.100236CC BY 4.0, https://creativecommons.org/licenses/by/4.0/,)

3 期待される成果と今後の展開

積層造形により作製した誘導加熱コイルは、従来コイルよりも長寿命かつ寿命ばらつきが小さいため、従来よりも安定した熱処理が可能となります。

また、これまで熟練の技術に頼っていたコイル製造が容易となることで、技術継承問題や人口減少による人員不足の問題解決にもつながります。

さらに、設計自由度が高いという積層造形の特長はトポロジー最適化※9などの計算科学と相性がよいことが分かっています。既にこれまで誘導加熱による焼入れが不可能であった特殊形状部品にも適用できるようになってきており、現在はその高度化を進めています。

4 社会・県内産業・県民への貢献

|

社会への貢献 |

誘導加熱コイルの寿命向上、高機能化により、低環境負荷プロセスである誘導加熱による焼入れ処理の適用範囲を拡大することができる。 |

|---|---|

|

県内産業への貢献 |

熱処理製品の出荷額が全国トップクラスの愛知県においては本技術の影響度は高く、県内産業のさらなる活性化が期待される。 |

|

県民への貢献 |

低環境負荷プロセスの拡大により、持続的かつ豊かな県民生活の実現に貢献する。 |

5 問合せ先

【重点研究プロジェクト全体に関すること】

・あいち産業科学技術総合センター 企画連携部企画室

担当:佐藤、日渡、村上

所在地:豊田市八草町(やくさちょう)秋合(あきあい)1267番1

電話:0561-76-8306

・公益財団法人科学技術交流財団 知の拠点重点研究プロジェクト統括部

担当:新庄、吉田、村瀬

所在地:豊田市八草町秋合1267番1

電話:0561-76-8380

【本開発内容に関すること】

あいち産業科学技術総合センター 技術支援部試作評価室

担当:梅田 隼史(うめだ じゅんじ)

所在地:豊田市八草町秋合1267番1

電話:0561-76-8316

ティーケーエンジニアリング株式会社

担当:宮崎 卓夫(みやざき たくお)

所在地:愛知県弥富市楠三丁目13番地2

電話:0567-68-8110

【用語説明】

※1 知の拠点あいち重点研究プロジェクト

付加価値の高いモノづくりを支援する研究開発拠点「知の拠点あいち」を中核に大学等の研究シーズを活用したオープンイノベーションにより、県内主要産業が有する課題を解決し、新技術の開発・実用化や新たなサービスの提供を目指す産学行政の共同研究開発プロジェクト。2011年度から2015年度まで「重点研究プロジェクトI期」、2016年度から2018年度まで「重点研究プロジェクII期」、2019年度から2021年度まで「重点研究プロジェクトIII期」を実施し、2022年8月から「重点研究プロジェクトIV期」を実施。

「重点研究プロジェクトIV期」の概要

|

実施期間 |

2022年度から2024年度まで |

|---|---|

|

参画機関 |

16大学 7研究開発機関等 88社(うち中小企業59社) (2025年2月時点) |

|

プロジェクト名 |

・プロジェクトCore Industry ・プロジェクトDX ・プロジェクトSDGs |

※2 プロジェクトCore Industry

|

概要 |

世界を牽引して未来を創りつづける愛知の基幹産業の更なる⾼度化に資する技術開発に取組む。 |

|---|---|

|

研究 テーマ |

【研究開発分野】自動車・航空宇宙等機械システム(ハード) (1) スマートファクトリーの完全ワイヤレス化に向けた非接触電力伝送 (2) 超高効率エレクトロニクスを実現するMBDと融合した革新的素材開発 【研究開発分野】高効率加工・3Dプリンティング (3) 金属3D造形技術CF-HMの進化による航空機部品製造用大型ジグの革新 (4) 積層造形技術の深化によるモノづくり分野での価値創造とイノベーション創出 【研究開発分野】次世代材料・分析評価 (5) 塗膜/外用剤の次世代分子デザインに向けた3次元可視化法の確立 (6) カーボンニュートラル社会実現に向けた先端可視化計測基盤の構築 (7) 人工シデロフォア技術を用いた大腸菌群検出技術・装置の開発 (8) 高機能複合材料CFRPの繊維リサイクル技術開発と有効利用法 (9) ナノ中空粒子を用いた環境対応建材の研究開発 |

|

参画 機関 |

7大学3研究開発機関等35企業(うち中小企業22社) (2025年2月時点) |

※3 積層造形技術の深化によるモノづくり分野での価値創造とイノベーション創出

|

概要 |

金属積層造形技術の活用により、業界共通課題の解決とともに新たな価値創造が期待される。 本研究では、金属積層造形技術を活用した新たなツール開発や造形金型の耐久性の向上、造形プロセスの高度化、従来法では困難であった新材料、新用途への適用等に取り組む。 |

|---|---|

|

研究リーダー |

国立大学法人東海国立大学機構 名古屋大学 教授 小橋 眞 氏 |

|

事業化リーダー |

ティーケーエンジニアリング株式会社 代表取締役社長 下村 豊 氏 |

|

参加機関 (五十音順) |

〔企業〕 旭ゴム化工株式会社、旭精機工業株式会社、ティーケーエンジニアリング株式会社、トヨタ自動車株式会社、株式会社名古屋多田精機、日比野工業株式会社、株式会社フジミインコーポレーテッド、株式会社前田技研 〔大学〕 国立大学法人東海国立大学機構、早稲田大学 〔公的研究機関〕 あいち産業科学技術総合センター、公益財団法人科学技術交流財団 |

※4 金属積層造形技術

金属積層造形技術は、デジタルデータを元に金属の粉末やワイヤ等を溶かしながら層状に積み重ね、立体物を作製する技術である。従来の切削加工では難しい複雑な形状も作製することができる。材料のロスが少なく、金型が不要なため少量多品種生産に適しており、製造業に新たな可能性をもたらしている。

※5 高周波誘導加熱

高周波誘導加熱は、電磁誘導を利用して金属を加熱する技術。コイルに高周波電流を流すと、周囲に磁場が発生し、この磁場が金属に「うず電流」という電流を生じさせ、金属自身の電気抵抗によって発熱する。必要な部分だけを効率的に加熱できるため、金属の熱処理や溶解など、産業分野で広く利用されている。

※6 ろう付け

金属接合の一種で、母材を溶かすことなく、母材よりも融点の低い合金(ろう材)を溶かして接合する方法。高周波誘導加熱コイルは複雑な形状を持つことが多いため、組立には溶接ではなく、精密な接合が可能なろう付けを用いる。

※7 L-PBF法 (Laser Powder Bed Fusion:レーザ粉末床溶融結合法)

レーザを熱源に用い、金属粉末を溶融・凝固させて積み重ねていく金属積層造形方式(図8)のひとつ。他の金属積層造形方式と比べて、複雑形状の造形が得意。

図8 L-PBF法による造形イメージ

※8 金属微視組織

金属微視組織とは、顕微鏡で観察する金属の内部構造を指し、結晶粒の大きさや形状、結晶の向き、析出物の有無などが含まれる。金属の微視組織は、その金属の材料特性を大きく左右する。そのため、金属の微視組織を理解し、制御することが高性能な金属材料を開発するために不可欠である。

※9 トポロジー最適化

トポロジー最適化は、コンピュータを用いて対象の形状を最適化する設計手法。与えられた設計空間、荷重条件などの制約の中で、強度や剛性などの性能を最大限に引き出しつつ、軽量化や材料削減を実現できる。

このページに関する問合せ先

あいち産業科学技術総合センター企画連携部

企画室(担当:佐藤、日渡、村上)

豊田市八草町秋合1267-1

電話:0561-76-8306