本文

「知の拠点あいち重点研究プロジェクト(III期)」金属3Dプリンターによる超硬合金製のセンシング金型の開発と性能の実証に成功しました!

愛知県及び公益財団法人科学技術交流財団では、大学等の研究シーズを活用したオープンイノベーションにより、県内主要産業が有する課題を解決し、新技術の開発・実用化や新産業の創出を目指す産学行政連携の研究開発プロジェクト「知の拠点あいち重点研究プロジェクトIII期※1」を2019年8月から実施しています。

この度、本プロジェクトの内、「革新的モノづくり技術開発プロジェクト※2」の研究テーマの一つである「積層造形技術の高度化と先進デザインの融合による高機能部材の創製※3」において、名古屋大学の小橋 眞(こばし まこと)教授、旭精機工業株式会社(尾張旭市)、株式会社フジミインコーポレーテッド(岐阜県各務原市)及びあいち産業科学技術総合センターの研究グループは、3Dプリンターを用いて内部構造を有する超硬合金の金型の開発に成功しました。

本研究開発では、金属3Dプリンターに適した超硬合金粉末を新たに開発しました。さらに冷却や計測に必要な内部構造を有した超硬合金の金型の作製に成功しました。また、開発した金型を用いて、製品製造ラインによる連続成形試験を実施した結果、製品製造への適用が可能であることを確認しました。これは世界的にも類例のない成果です。

本成果による金型技術は、リチウムイオン電池向け製品等をはじめたとした大型部品の精密成型への応用がひろがることにより、自動車産業をはじめとする当地域の主要産業において、製品の性能向上、軽量化、製造品質の向上等、多くのメリットが創出されることが期待されます。

材料開発を担った株式会社フジミインコーポレーテッドでは、3Dプリンター用超硬合金粉末の製造・販売を開始しています。また、深絞りプレス成形品を製造販売する旭精機工業株式会社では、今後の製品の成形工程への投入を目指し、検討を進めています。

1 開発の背景

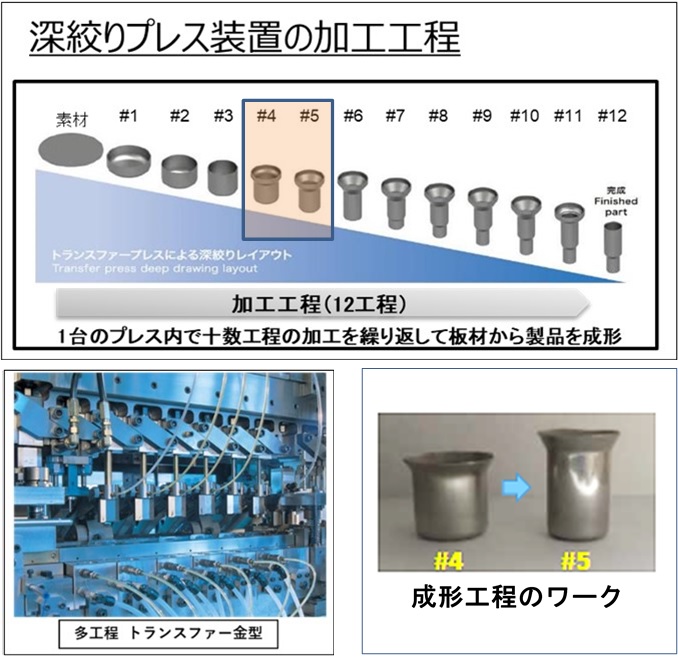

金型は、製品ができ上がるまでの過程における、極めて重要な基盤技術の一つです(図1)。

自動車エンジンの酸素センサーや、ハイブリッド車に搭載されるリチウムイオン電池用ケースには、一枚の薄い金属板を少しずつ型に押し込みながら成形する「深絞りプレス成形法」によって作られた、つなぎ目のない底付容器が用いられます(図2)。

深絞りプレス成形の金型は、パンチ(押し型)とダイ(受け型)から構成され、高精度な製品を高速で成形するため、超硬合金が用いられます。

超硬合金は、非常に硬いという優れた特徴を有する反面、その硬さのため加工が難しく、複雑形状の作製が非常に困難、という課題があります。一方、製品の品質向上、低価格化等への要求を満たすためには、プレス成形中の金型の効率的な冷却や、金型の温度や荷重の状態をインライン計測※4し、工程の制御に反映することが重要になってきており、金型内部に冷却配管やインライン計測用のセンサーを取り付けるための、複雑な内部構造の配置が求められています。

近年、積層造形技術(3Dプリンタ-)が、複雑な形状の造形物を容易に作製できる技術として大きな注目を集めています。特に、金属3Dプリンター、なかでもLPBF(Laser Powder Bed Fusion:レーザ粉末床溶融結合)装置は、金属の粉末をレーザ光線で溶かし固めながら一層ずつ積み重ねて所望の形状を造形するもので、超硬合金を用いた複雑形状品の作製技術として、非常に期待されています。

本研究開発では、金属3Dプリンターに適した超硬粉末材料及びその造形技術を開発し、目的の内部構造を有する新規な超硬合金製金型の開発を行うとともに、開発した金型を製造ラインのプレス成形機に取り付け、連続成形試験を実施しました。

図1 金型のモデル図 図2 プレス加工による製品例

2 開発の概要

(1) 超硬合金粉末を用いた造形技術開発(株式会社フジミインコーポレーテッド)

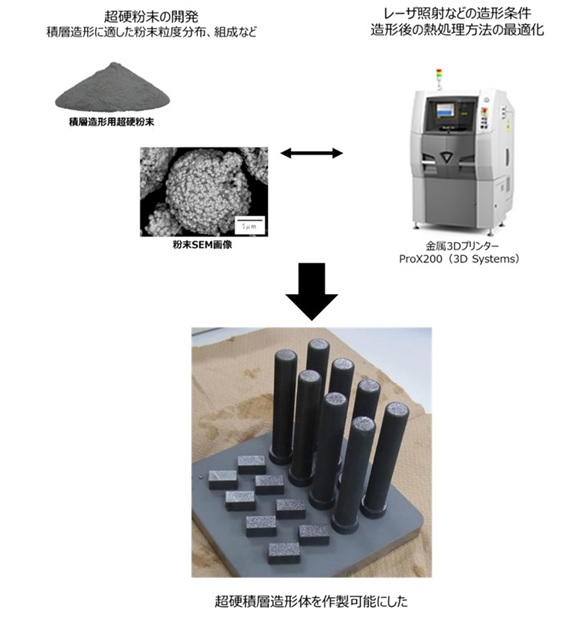

株式会社フジミインコーポレーテッドでは、超硬合金粉末を用いて金属3Dプリンター(LPBF法)を用いて造形するために必要な、金属3Dプリンターに適した特性の粉末を開発しました。具体的には、最適な原材料の調合を行うとともに、粒度分布、粒子密度、流動性を調整しました。

さらに、名古屋大学及びあいち産業科学技術総合センターとともに、レーザ照射をはじめとする造形条件や造形後の熱処理方法について検討を行い、最適条件を見出しました(図3)。

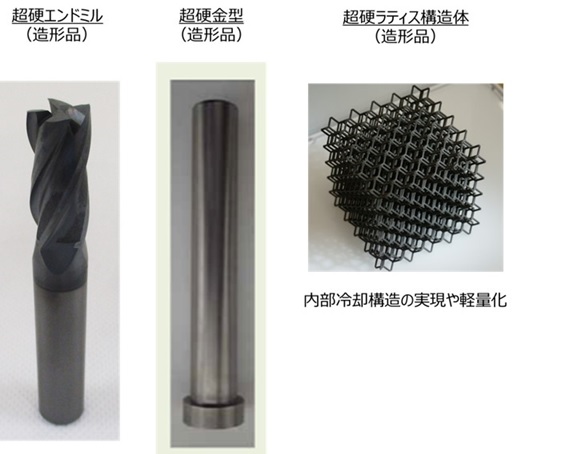

これらの結果を基に、株式会社フジミインコーポレーテッドでは金属3Dプリンターを導入して、造形試験による研究開発をさらに進め、造形中の亀裂等の発生を防ぎつつ、様々な形状の超硬合金製の造形物が得られるようになりました(図4)。

このことは新規性の高い知見であり、この技術により高密度・高硬度な超硬合金製の金型を作製することが可能となったことで金型の長寿命化が期待できます。

図3 重点研究プロジェクト(III期)における開発概要

図4 金属3Dプリンターにて作製した超硬合金製の造形物

(2) インライン計測が可能な超硬合金金型の開発及び性能実証(旭精機工業株式会社)

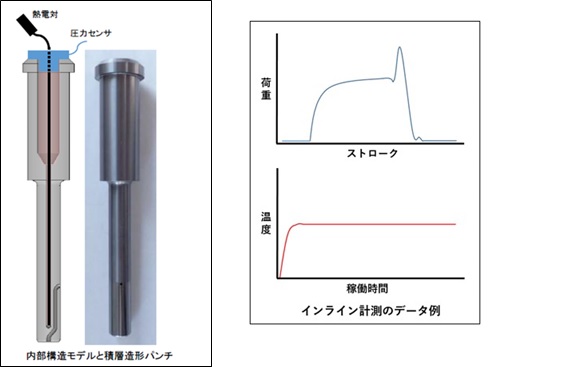

旭精機工業株式会社では、得られた最適化原料、条件をもとにして金属3Dプリンターにより造形(日本積層造形株式会社)した金型の表面加工及び、詳細な品質確認等による研究開発を行いました。その結果、内部にセンサーや冷却配管を設置できる、複雑な空間構造を内蔵する超硬合金製の深絞りプレス成形金型を作製することに成功しました(図5)。

図5 内部にセンサーを配置した超硬合金センシング金型

この金型を実際の製品製造ラインのプレス成形機に取り付け、連続成形試験を実施した結果、使用後の金型に破損等は見られず、通常通り使用可能であることが確認されました。また、加工した製品の品質にも問題は見られませんでした。このことは、開発した超硬合金製金型が製品製造に適用可能であるということであり、世界的にも報告例が見当たらない非常に画期的な成果です(図6)。

また、これまでは極めて困難だった、超硬合金の金型内部の所望の位置に、冷却や計測等を目的としたセンサーを配置することができるようになり、製造工程のIoT化も進めることができるようになりました。即ち、製品の成形を行いながらインラインで金型の圧力や温度計測を行って成形工程に反映させ、稼働状況の把握による製品精度の向上に繋げることも可能となりました。

図6 連続成形試験

3 期待される成果と今後の展開

リチウムイオン電池向け製品等では、製品の大型化や高精度化が加速しており、大型構成部品の精密成型が必須です。

本成果による金型技術は、こうした要求に応えるもので、リチウムイオン電池向け製品等への応用が拡がることにより、自動車産業をはじめとする当地域の主要産業において、製品の性能向上、軽量化、製造品質の向上等、多くのメリットが創出されることが期待されます。

また、製品の高品位化等に応えるため、品質を確保した生産性向上が重要です。本成果により、金型の内部冷却による製品品質の向上とともに、製品のプレス成形を行いながら金型の圧力や温度計測を行って成形工程に反映させる、画期的な製造管理が可能となります。

本成果は超硬合金が多用されている他の金型や工具においても、幅広い応用が期待されます。

4 社会・県内産業・県民への貢献

| 社会への貢献 | 金型の高品位化(高生産性、高精度、高耐久性、短納期等) |

| 県内産業への貢献 | 製造業及び金型産業のアジア等の後発工業国との競争が激化する中、国際競争力を強化し、品質向上と環境保全を両立した発展を推進する。 |

| 県民への貢献 | ハイブリッド車や電気自動車の車載用バッテリーの高性能化等により、持続的かつ豊かな県民生活の実現に貢献する。 |

5 問合せ先

【プロジェクト全体に関することの問合せ先】

・あいち産業科学技術総合センター 企画連携部

(1)担当:半谷、福田

(2)所在地:豊田市八草町秋合1267番1

(3)電話:0561-76-8306

(4)FAX:0561-76-8309

・公益財団法人科学技術交流財団

(1)担当:石川、村瀬、安藤

(2)所在地:豊田市八草町秋合1267番1

(3)電話:0561-76-8380

(4)FAX:0561-21-1653

【本開発内容に関する問合せ先】

・名古屋大学 大学院

(1)担当:工学研究科 物質プロセス工学専攻 教授 小橋 眞

(2)所在地:名古屋市千種区不老町

(3)電話:052-789-3356

(深絞りプレス成型技術関連)

・旭精機工業株式会社

(1)担当:次世代企画室 鈴木 裕睦(すずき ひろむ)

(2)所在地:尾張旭市旭前町新田洞5050-1

(3)電話:0561-53-7374

(積層造形用粉末技術関連)

・株式会社フジミインコーポレーテッド

(1)担当:溶射材事業部 伊部 博之(いべ ひろゆき)

(2)所在地:岐阜県各務原市各務東町5-82-28

(3)電話:058-379-3088

用語説明

※1 知の拠点あいち重点研究プロジェクト

付加価値の高いモノづくりを支援する研究開発拠点「知の拠点あいち」を中核に大学等の研究シーズを活用したオープンイノベーションにより、県内主要産業が有する課題を解決し、新技術の開発・実用化や新たなサービスの提供を目指す産学行政の共同研究開発プロジェクト。2011年度から2015年度まで「重点研究プロジェクトI期」、2016年度から2018年度まで「重点研究プロジェクトII期」を実施し、2019年度からは「重点研究プロジェクトIII期」を実施。

「重点研究プロジェクトIII期」の概要

|

実施期間 |

2019年度から2021年度まで |

|

参画機関 |

19大学 12研究開発機関等 106社(うち中小企業68社) (2022年1月時点) |

|

プロジェクト名 |

・近未来自動車技術開発プロジェクト(プロジェクトV) ・先進的AI・IoT・ビッグデータ活用技術開発プロジェクト(プロジェクトI) ・革新的モノづくり技術開発プロジェクト(プロジェクトM) |

※2 革新的モノづくり技術開発プロジェクト(プロジェクトM)

|

概 要 |

モノづくり愛知の根幹をなす基盤技術の更なる高度化のため、マテリアルズ・インフォマティックス等の先進的なツールを用いた材料・プロセスの開発や高度な加工技術、その裏付けとなるシンクロトロン光をはじめとした評価技術の開発に取り組む。 |

|

研究テーマ |

【分野】高機能材料(マテリアルズ・インフォマティクス) (1) プロセス開発型 MI 技術の高度化と人材育成を伴う革新的素材開発 (2) MI と放射光を活用した中空粒子中量産と機能性材料の加速的開発 【分野】シンクロトロン光利用(材料データベース・可視化) (3) 地域先端計測基盤と AI の統合による機能材料探索の新展開 (4) 革新的シンクロトロン光 CT 技術による次世代モノづくり産業創成 【分野】高精度加工・表面処理(切削・めっき・接合) (5) 次世代航空機/自動車部品用高機能材料の高精度・高能率加工 (6) ナノカーボン材料複合分散による高機能化材料の電解析出技術 (7) 革新的マルチマテリアル接合による軽量・高性能モビリティの実現 【分野】積層造形(金型・新工法) (8) 積層造形技術の高度化と先進デザインの融合による高機能部材の創製 (9) 新積層造形技術の開発と短時間試作/超ハイサイクル成形への応用 |

|

参画機関 |

8大学2研究開発機関等43企業(うち中小企業27社)(2022年1月時点) |

※3 積層造形技術の高度化と先進デザインの融合による高機能部材の創製

|

研究リーダー |

名古屋大学 教授 小橋 眞 氏 |

|

事業化リーダー |

旭精機工業株式会社 鈴木 裕睦 氏 |

|

内容 |

I.最適温度制御(冷却/加温)金型の開発 (1)アルミダイカスト金型:所望の強度と温度を両立させるコンフォーマル冷却配管金型の最適設計とその金属積層造形および良好なアルミ溶湯流れを確保するカーボンコーティング (2)深絞りプレス成形金型:金型(ストリッパーシンブル)としての所望の強度と温度を両立させるコンフォーマル冷却配管の最適設計と金属積層造形および超硬製パンチの積層造形 (3)ゴム成形金型およびプラスチック射出成型金型 II.実現したい部材のトポロジー最適化など科学的デザイン手法と安定した金属積層造形技術の構築科学的デザイン手法を活用できる人材の強化および積層造形プロセスのその場観察と造形物の機械的特性、内部組織等の統合的解析 |

|

参加機関 (五十音順) |

〔企業〕 旭ゴム化工株式会社、旭精機工業株式会社、株式会社名古屋多田精機、トヨタ自動車株式会社、日比野工業株式会社、株式会社フジミインコーポレーテッド、株式会社メックインターナショナル 〔大学〕 名古屋大学、早稲田大学 〔公的研究機関〕 あいち産業科学技術総合センター、公益財団法人科学技術交流財団 |

※4 インライン計測

センサー等を生産ラインに組み込み、生産ラインを稼働させながらリアルタイムで温度や圧力などの計測を行う方法。